Akustyka NA MIARĘ

Trudno dopasować standardową ofertę paneli akustycznych do indywidualnych wymagań? A może projektant ma pomysł, na jaki nie wpadł jeszcze żaden producent akustycznych paneli ściennych?

Problem pogłosu występuje nie tylko w salach konferencyjnych, open space i salach audytoryjnych.

Hall, klatka schodowa, pomieszczenie z antresolą lub korytarz. W tych przestrzeniach, szczególnie jeśli zaprojektowano je używając do wykończenia stali, szkła i betonu, często występuje problem pogłosu.

Właśnie w tak wykończonym budynku, obok dostarczenia mebli biurowych, przyszło nam mierzyć się z trudniejszym wyzwaniem.

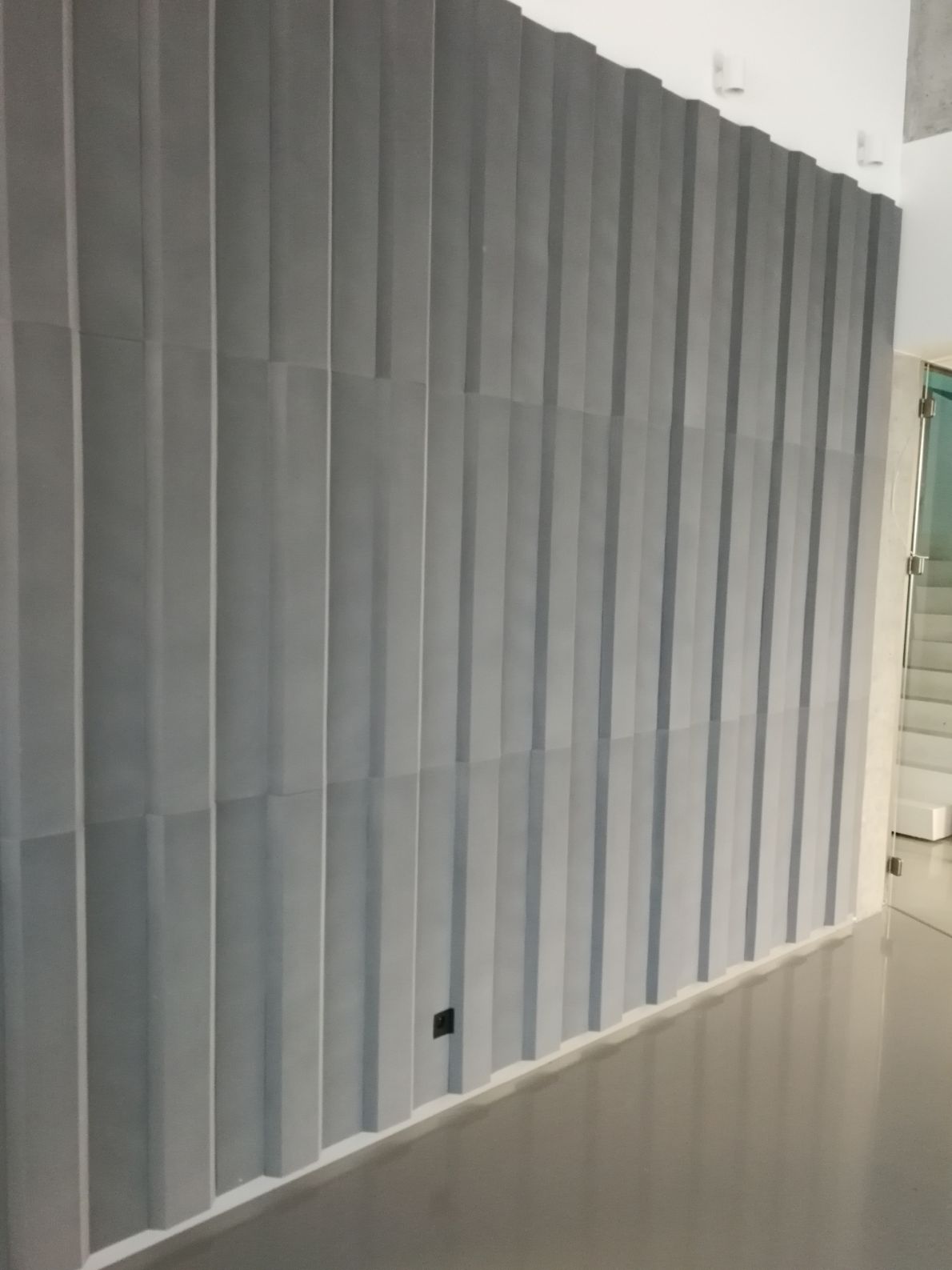

Tym wyzwaniem było sprostanie wizji architekta i przygotowanie okładziny akustycznej betonowych ścian.

Paneli w odcieniach szarości na korytarzu i w kolorze turkusowym w pokojach pracowniczych.

Założeniem projektanta było uzyskanie efektu blachy trapezowej i montaż okładziny od podłogi po sufit.

Modyfikacja typowych rozwiązań znanych nam producentów nie wchodziła w rachubę z powodu kosztów. Wiadomo, że producenci paneli akustycznych promując i sprzedając swoje wzory, nastawieni są na produkcję seryjną. Wszelkiego rodzaju nietypowe rozwiązania, zwykle wyceniane są dużo drożej niż standardowe. Poza tym, większość i tak wyceniała nam rozwiązania dopasowane do ich możliwości produkcyjnych. Niekoniecznie do wymagań opisanych w zapytaniu.

Postanowiliśmy zatem zająć się produkcją paneli akustycznych pod na wymiar pod klienta.

Wybraliśmy odpowiedni rodzaj pianki akustycznej w kolorze szarym. Szary kolor pianki dobrze komponował się z szarym kolorem wykończenia paneli, ale nie ułatwiał sprawy wykończenia turkusowego.

Zleciliśmy wyspecjalizowanej firmie przycięcie jej na dwa formaty. Jeden wyższy, o załamanych krawędziach, drugi niższy i prosty. W ten sposób, po złożeniu i powtórzeniu takiego zestawu, zamierzaliśmy uzyskać efekt blachy trapezowej.

Panele ścienne miały być pokryte flockiem w wybranych kolorach. Pierwotnie zakładaliśmy, że panele będą długie do połowy wysokości pomieszczenia, ale technologia flokowania ma swoje ograniczenia.

Okazuje się, że klej rozpylany na piance, wysycha dużo szybciej niż na twardych powierzchniach. Format paneli piankowych musi być zatem mniejszy. Musimy mieć gwarancję, że strzyż poliamidowa porządnie przyklei się do całej powierzchni pianki akustycznej.

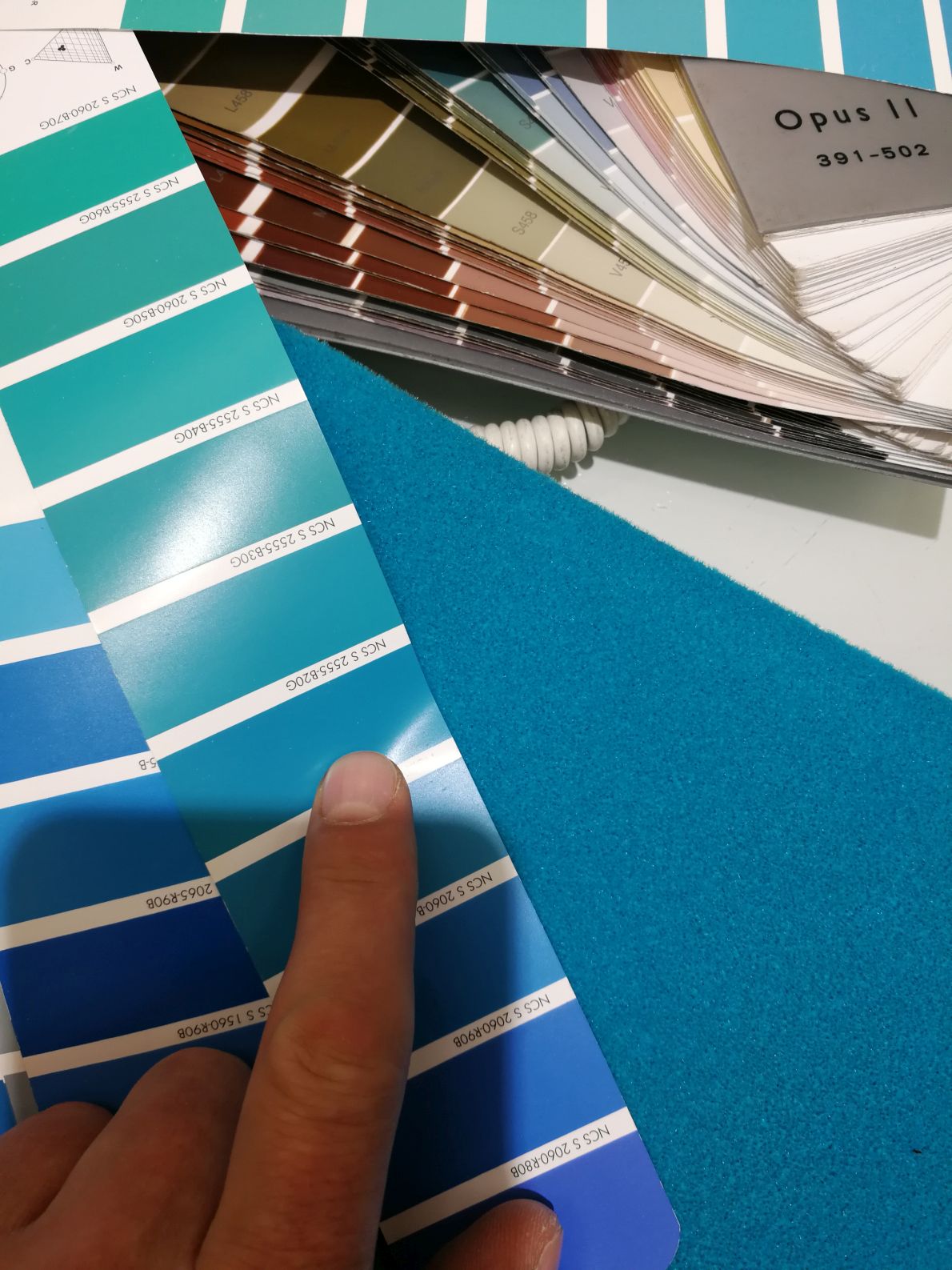

Dopasowujemy kolory i zlecamy flokowanie prototypowych paneli.

Po otrzymaniu próbek, mamy już z czym iść do naszego klienta.

Jeszcze raz mierzymy powierzchnię ścian, żeby wyliczyć i zamówić odpowiednią ilość paneli akustycznych.

Kolory zostały wybrane, próbki zaakceptowane, zamawiamy i czekamy na dostawę.

Z doświadczenia wiemy, że efekt końcowy zależy w równym stopniu od jakości produktu, jak i jakości jego montażu.

Mamy to szczęście, że współpracujemy ze zdolnym tapeciarzem, który równie dobrze radzi sobie z klejeniem paneli jak tapetowaniem.

Na początku rozpakował wszystkie panele. Przejrzał i posegregował. Odłożył egzemplarze startowe, które miały flokowane boczne krawędzie.

Po takim przygotowaniu i powtórnym zmierzeniu ścian, przyszedł czas na montaż. Wiedza wykonawcy, wprawa, odpowiednie narzędzia, wszystko to przełożyło się na właściwy efekt końcowy.

Bardzo przyjemnie jest realizować projekty proste i przewidywalne. Takie, które nie wymagają większego zaangażowania ze strony wykonawcy. Gdzie efekt jest przewidywalny i właściwy. Jednak zadowolenie z realizacji takiego projektu jest krótkotrwałe.

Kiedy jednak zdarza się zadanie wykraczające poza nasze dotychczasowe doświadczenia, mamy niesamowitą okazję do popisania się kreatywnością. Bierzemy sprawy w swoje ręce, zmagamy się z tematem i wypracowujemy zaplanowany efekt.

Satysfakcja z realizacji takiego zadania, jest dużo większa, a samą realizację wspomina się dłużej niż inne.